関連記事

日立造船、国内最大の固体高分子型水素発生装置 余剰電力を水素で貯蔵

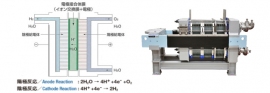

水素製造の仕組みと固体高分子型電解槽(図:日立造船の発表資料より)[写真拡大]

日立造船は13日、メガワット級の発電施設において余剰電力の貯蔵を可能にする、国内最大となる毎時200ノルマルリューベの水素を製造できる大型固体高分子型水素発生装置を開発したと発表した。今年度に実証実験を開始し、来年度の販売開始を目指す。

【こちらも】【EV進出、古の日立造船】固体リチウム電池と自動運転で、自動車産業に挑む

水素社会が地球温暖化を防止する。今回の発表は、温室効果ガスを発生させない再生可能エネルギーの普及に欠かせない技術だ。再生可能エネルギーの余剰電力で水を電気分解して、二酸化炭素(CO2)を排出しない水素を製造。送電線系統の電力安定供給のためには、余剰電力を二次電池などで蓄積するか、水素に変換して貯蔵する必要がある。

水素製造能力は毎時200ノルマルリューベ。心臓部である電解槽の大型化に関しては、電解技術とフィルタープレスの技術を融合。メガワット級の発電設備の余剰電力を水素に変換して貯蔵するシステムとしては、国内最大規模だ。

日立造船は2000年より、水素発生装置「HYDROSPRING」の販売を開始。今回は固体高分子型電解槽の大型化により、大容量化を実現した。

●水素発生装置「HYDROSPRING」の特長

電気と水だけで、水素をオンサイト・オンタイムで毎時200ノルマルリューベと大量に製造。その水素は、99.999%と高純度だ。

水素発生装置はコンテナ収納で可搬式であり、ボンベの運搬・保管・交換が不要。40フィートコンテナ(長さ12.2×幅2.4×高さ2.6メートル)に収まり、設置の利便性やコストを抑える効果がある。

固体高分子型電解槽を採用し高効率に水素を製造。風力発電や太陽光発電等の再生可能エネルギーの急激な電力負荷変動に追従できる。

●水素発生装置(日立造船、「HYDROSPRING」)のテクノロジー

固体高分子型水素発生装置の規模を従来比2倍の200ノルマルリューベまで高めるには、電解技術とフィルタープレスの技術を融合した。これは、2000年からの水素発生装置技術の蓄積が成せる技であろうか。

温室効果ガスを発生させない再生可能エネルギーの普及には、化石燃料の使用量削減に実効的なカーボンニュートラルが必須だ。産業界から排出される二酸化炭素と、再生可能エネルギー由来の水素を反応させてメタンを生成するメタネーションプロセスの開発にも意欲を見せる。

政府が目指す2030年の再生可能エネルギー導入目標22~24%にも寄与する発表となりそうだ。(記事:小池豊・記事一覧を見る)

スポンサードリンク