関連記事

住友化学ら、PMMAベースの軽量樹脂で自動車前面窓の耐衝撃性試験をクリア

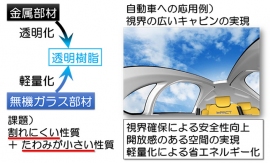

視界の広いキャビンの実現(図:住友化学の発表資料より)[写真拡大]

住友化学と科学技術振興機構(JST)は25日、ガラスや金属の代替となる高剛性・高タフネスな透明樹脂を開発したと発表した。

【こちらも】EV時代の素材は?マルチ・マテリアル・ボディ(下) 材質革新は作り方とセット

透明プラスチックのポリメタクリル酸メチル(PMMA)をベースに高剛性・高タフネスな透明樹脂を開発。自動車の前面窓としてJISが定める耐衝撃性試験をクリアした。この成果は内閣府の総合科学技術・イノベーション会議が推進する革新的研究開発プログラム(ImPACT)「超薄膜化・強靱化『しなやかなタフポリマー』」実現の一環だ。

代表的な透明樹脂であるPMMAは、プラスチック材料の中でも最高レベルの透明性、高い耐久性と傷がつきにくい硬さを兼ね備えた樹脂である一方、割れやすい性質を持つ。今回の開発では、PMMAの長所を維持しつつ割れにくい性質を付与することに成功。次世代自動車の視界の広いキャビンなど、透明樹脂の新たな応用が期待される。

自動車の軽量化は省エネルギーにつながる。金属やガラス製部材から樹脂への置き換え研究が、実用化段階へと大きな一歩を踏み出した。

●新たな透明樹脂の特長

PMMAの分子レベルでの破壊挙動の解明に取り組み、そこで知見を分子・材料設計や高次構造設計に反映。曲げ弾性率が約1.6倍、シャルピー衝撃強度が10倍以上という高剛性・高タフネス透明樹脂の開発に成功した。この樹脂は、JISの自動車用安全ガラス試験が定める前面窓用合わせガラスの耐衝撃性試験をクリア。

自動車のキャビンを構成する前面窓やルーフ部材に適用した場合には、軽量化による省エネルギー化だけでなく、視野確保による安全性の向上や解放感のある空間の実現といった新たな付加価値も生む。ルーフ部材に適用した場合、合わせガラス重量の6割超、鋼板重量の4割の軽量化が可能だ。

●PMMA樹脂(住友化学、高剛性・高タフネス透明樹脂)のテクノロジー

樹脂材料の破壊挙動には、樹脂材料を引っ張った際に突然割れてしまう脆性破壊と樹脂が伸びきってから切れてしまう延性破壊がある。脆性破壊と延性破壊の機構を理論物理・計算機による破壊シミュレーション駆使し、ミクロな視点で解析。その知見を分子・材料設計や高次構造設計に反映した。

試作した樹脂は、0.8ミリメートルの鋼板と同じたわみを実現できる条件の3ミリメートルの厚さに設定。もう一つの比較対象である合わせガラスは4ミリメートルだ。試作樹脂の重量は、合わせガラスに比べて66%減、鋼板に比べて44%減と大幅な軽量化を達成。

JIS自動車用安全ガラス試験は、227グラムの鋼球を8.5メートルの落下高さから落とす。落球後に試作品に割れがなく、耐衝撃性試験をクリアした。(記事:小池豊・記事一覧を見る)

スポンサードリンク

スポンサードリンク

- 怒りを「紙に書き」「丸めて捨てる」と怒りが静まる 名大らが確認 4/13 08:51

- 量子もつれの情報伝達速度には限界があった 京大らの研究

4/ 6 16:31

4/ 6 16:31 - 全身性強皮症に抗酸化サプリが有効な可能性 ルイ・パストゥール医学研究センター

4/ 5 09:06

4/ 5 09:06 - DNAの切断を修復する仕組み解明 がんの原因解明・治療に期待 東大ら

3/22 19:19

3/22 19:19 - 日本周辺海域の魚類が小型化 地球温暖化の影響 東大

3/ 5 09:15

3/ 5 09:15